如何降低雙螺桿擠出機筒體更換頻率,從而降低生產成本

改性企業想要做出滿意的產品,離不開好的雙螺桿擠出機。但實際上,物料在筒體里面充分混合、混煉后,常常使得筒體與螺紋元件磨損嚴重,企業不得不頻繁更換這兩大部件,既影響了改性企業生產效率,同時還增加企業運營維護成本。如何有效降低雙螺桿擠出機筒體、螺紋元件的更換頻率,解決辦法就是延長其使用壽命。

影響機筒、螺紋元件壽命的5大因素

1、普通磨損

當塑料基粒、輔料與助劑進入筒體混合、混煉時,必然會帶有摩擦,摩擦導致筒體與螺紋元件磨損。特別是碳酸鈣和玻璃纖維等填充料,這些物質對金屬材質的磨擦力往往比熔融塑料的大得多。

2、腐蝕磨損

輔料與助劑可能帶有腐蝕性,直接腐蝕筒體內壁,導致筒體壽命降低。

3、高強度磨損(重磨損區)

——加料區域

底部套筒連接軸連接整個螺桿,這里是第一節筒體的地方,通常也是加料區域,機械磨損比較厲害。在第一節加入碳酸鈣、滑石粉等等,這些助劑還沒有熔融,基本處于固體狀態,筒體內壁與固體直接磨擦,使得內壁磨損很厲害,這是第一個重磨損區。

——加玻璃纖維區域

在第5、6、7螺紋元件區,這里通常是添加玻璃纖維的地方,玻璃纖維是長絲,在進纖口會勒住八字孔尖角部位,在此處筒體會勒出很深的凹槽;另外玻璃纖維在高轉速中剪切,相應地產生更多被撕碎的纖維,被撕碎的纖維含有鋒利末端,令磨損力大為增加,磨損筒體內壁。

——中間區域

雙螺桿頂端受到壓力,使得中間區域螺桿在高速運轉中處于彎曲狀態,而且撓度(彎曲量)至大,掃膛很厲害,對筒體磨損很明顯。

——桿頭區域

頂端區域的螺桿處于懸臂狀態,受重力影響,向下垂。物料進入后,會托起螺桿頂端,導致下面的間隙小,上面的間隙大,螺桿的外徑與筒體內壁磨擦,筒體內壁下部分刮的很厲害,長時間不換都是凹槽。

4、工況(溫度、壓力影響)

擠出機工作環境是非常惡劣的,塑料的熔融溫度一般較高,如: 聚碳酸酯熔融溫度達到240℃左右,尼龍達到280℃左右,PPS達到290℃左右。在高溫情況下,金屬物理屬性下降,導致筒體壽命降低。

5、筒體內水分、空氣、氧氣等其他成分氣體

當筒體里面混雜氧氣、水蒸氣的時候,筒體磨損更厲害。

工況溫度、壓力和筒體內水分、空氣很難改變,目前只能通過應用更耐磨、抗腐蝕的材料做成筒體,以延長擠出機筒體、螺紋元件壽命。

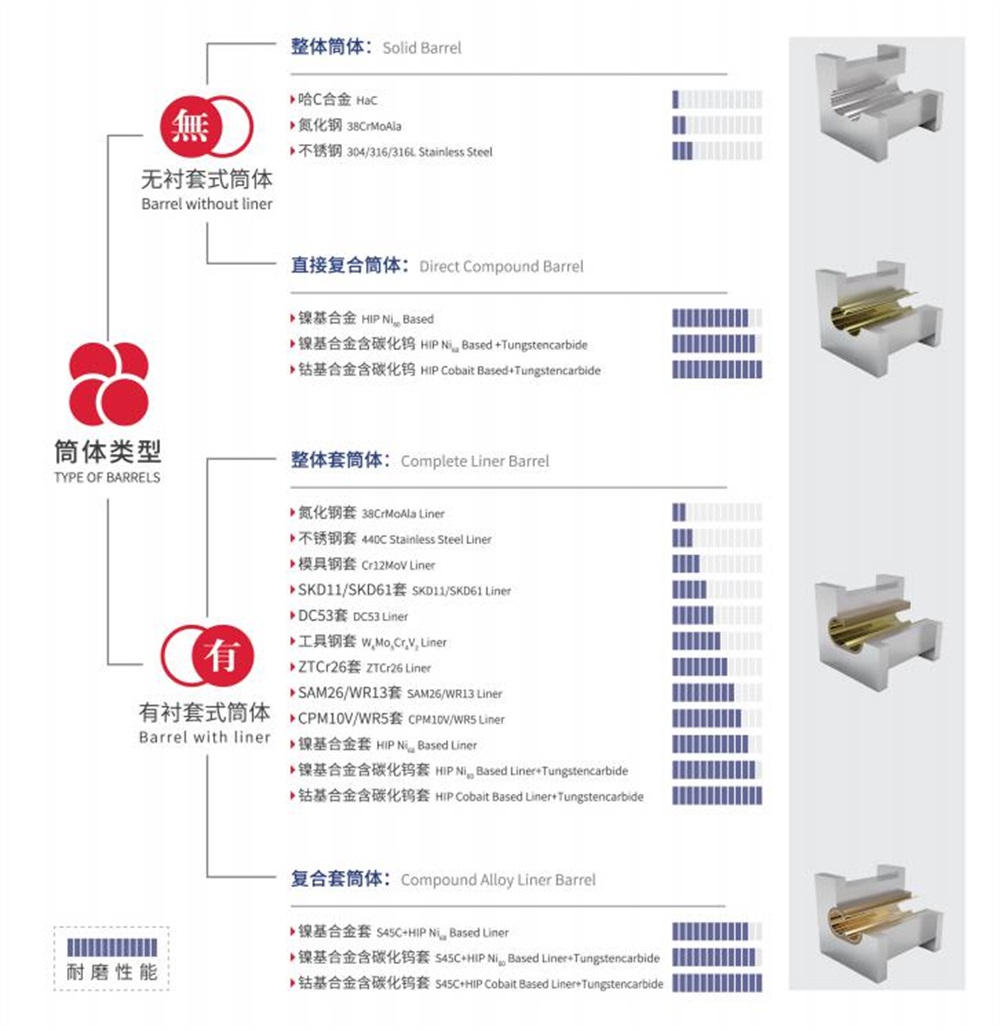

通常筒體的材料有6542高速鋼、Cr12MoV、鎳基合金三種,以下簡單對比一下這三款材料:

材料名稱 | 鎳基合金 | 6542 | Cr12MoV |

材料類型 | 鎳基合金,鎳含量高于60% | 高速鋼,鐵含量約70% | 模具鋼,鐵含量約85% |

耐腐蝕性能 | 優 | 良 | 中 |

耐磨性能 | 合金中含大量高硬度硬質相,耐磨性優良 | 耐磨性一般 | 耐磨性一般 |

綜合性能 | 含鎳量高,同時具有優良的耐磨性能和耐腐蝕性能,更適合用于兼具磨損和腐蝕的工況。 | 耐磨性一般,具有一定在耐腐蝕性能,適合用于磨損及輕微腐蝕工況。 | 耐磨性一般,耐腐蝕性能較差,適合用于磨損較輕及無腐蝕工況。 |

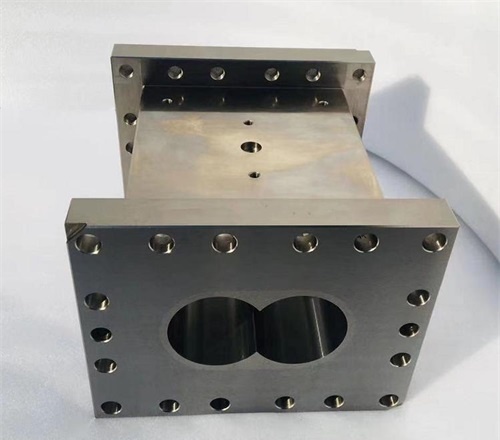

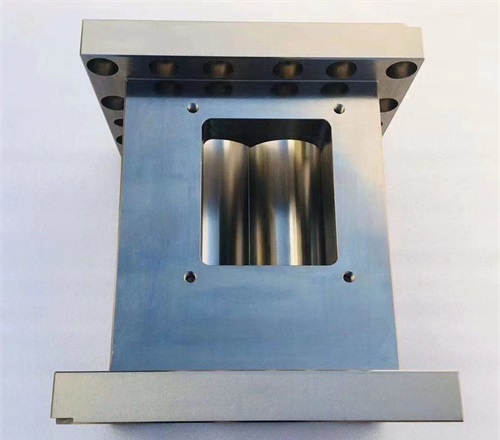

(點擊圖片查看詳情)

我司還在持續供應更耐磨、抗腐蝕性的筒體,針對不同的工況環境,不同的混料設計不同屬性的筒體與螺紋元件,讓使用時間更長。客戶可以依據自己的物料特性來選擇合適的筒體及螺紋元件材質。

相關新聞推薦

查看更多-

美芝隆平行雙螺桿擠出機在POE國產化聚合脫揮項目中的應用探索脫揮,防爆產品系列擠出機POE脫揮設備客戶現場POE脫揮成品料平行雙螺桿擠出機是隨著高聚物反應后處理發展而發展起來的專用化工處理設備,具有高混煉性能、自潔性

查看更多

-

雙螺桿擠出機筒體喂料進料斗的分類和結構雙螺桿擠出機筒式喂料常用的料斗可分為普通式、強制式和振動式:普通式料斗普通料斗結構簡單,成本低,多用于小型擠出機給料筒。料斗的進料方式取決于顆粒物料本

查看更多

-

可降解擠出造粒機的工作原理大部分的可降解擠出造粒機,是通過調整電機的速度來實現螺桿速度的變化的,這其中存在著三個減速的階段,如果減速率和工作的搭配有錯誤的話,就會浪費很多的能量

查看更多

-

從冷卻箱和側喂料來看雙螺桿擠出機的改良增效雙螺桿擠出機常用于塑料生產加工中,在實際加工生產過程中,雙螺桿擠出機利用自身優勢性能,提高了物料資源的利用率,減少擠出機內部的物料殘留量。基于生產加工

查看更多